聯系人:熊先生

手 機:13697432957

電 話:13697432957

地 址:廣州市天河區華觀路1963號天虹科技園

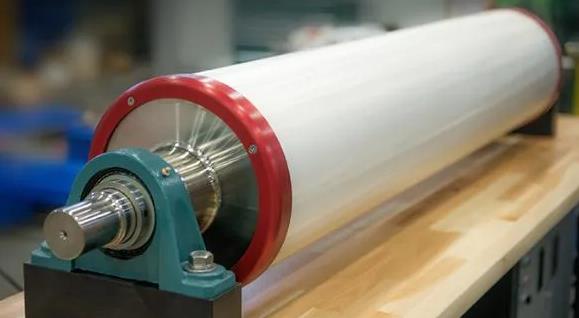

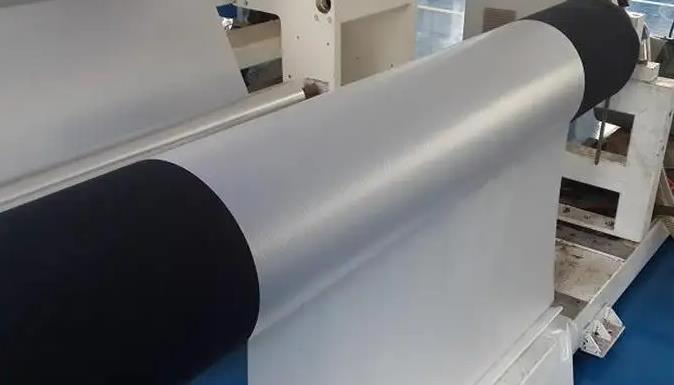

對于精密真空輥主軸,不僅一些主要表面的精度和表面質量要求很高,而且精度也要求協定。這就使得精密主軸在材料選擇、工藝安排、熱處理等方面具有一些特點。下面以高精度磨床砂輪主軸的加工為例來討論精密真空輥加工的工藝特點。圖中為高精度磨床砂輪主軸的簡圖。主要技術要求如下:

1、支承軸頸60mm表面的圓度和圓柱度均為0.001mm,兩軸頸相對徑向圓跳動為0.001mm;

2、安裝砂輪的1:5錐面相對支承軸頸的徑向圓跳動為0.001mm;錐面涂色檢驗時,應均勻著色,接觸面積不得小于80%;

3、真空輥前軸肩的端面圓跳動為0.001mm;

4、兩端螺紋應直接磨出;

5、真空輥材料為38CrMoA1A,滲氮處理后的硬度應該達到65HRC。

為了滿足以上技術要求,經技術部研究采取以下加工工藝路線來確保加工精度。

1、鍛造毛坯;

2、毛坯退火處理;

3、真空輥粗車外圓(外圓徑向圓跳動應小于0.2mm)

4、調質(外圓徑向圓跳動應小于 Imm );

5、割試樣(在M36X3左端割取),并在零件端面和試樣外圓作相同編號;

6、在試樣任意位置鉆出8mm的孔;

7、平磨試樣兩面,將試樣送淬火車間進行金相檢查,待檢查合格后,零件方可轉下道工序加工,試樣由淬火車間保存,備滲氮檢查;

8、精車外圓(外圓徑向圓跳動小于0.Imm),留磨削加工余量0.7-0.8mm;

9、銑鍵槽至尺寸深度;

10、除應力處理;

11、研磨頂尖孔,表面粗糙度為 R ,0.63μm以下,用標準頂尖著色檢查,接觸面積為60%;

12、真空輥粗磨外圓,留精磨加工余量0.06-0.08mm;

13、滲氮處理硬度:65HRC,深度0.3mm,滲氮后進行磁力探傷。各外圓徑向圓跳動不大于0.03mm。鍵槽應加保護,不使滲氮;

14、研磨頂尖孔,表面粗糙度為 Ra0.32μm ,接觸面積為65%;

15、真空輥半精磨外圓,加工余量不大于0.01mm;

16、磨螺紋

17、精研頂尖孔,表面粗糙度為 Ra0.32um,接觸面積為75%;

18、精磨外圓(在恒溫室內進行),尺寸達公差上限;

19、研頂尖孔,表面粗糙度為 R .0.32um,接觸面積為80%(用磨床頂尖檢査):

20、真空輥終磨外圓(磨削過程中允許研頂尖孔),在恒溫室進行,室溫20C士1℃,充分冷卻,表面粗糙度和精度達到圖樣要求。

以上就是精密真空輥詳細加工工藝流程,為了保證精度和品質,真空輥要經過多環節的且復雜的熱處理工藝和精加工工序。由此可見真空輥的加工不是那么簡單,只要把工藝掌握了才制造出好產品。

掃一掃咨詢微信客服

掃一掃咨詢微信客服

管理員

該內容暫無評論